Хімічна технологія кераміки

Краса й вишуканість КЕРАМІКИ ТА СКЛА оточують людину більше п’яти тисяч років. У будь-якій культурі вони БУЛИ Й БУДУТЬ універсальними та НЕЗАМІННИМИ МАТЕРІАЛАМИ, які поєднують витонченість та функціональність. Й ці матеріали завжди будуть виготовляти як індивідуальні невеликі майстерні, так й потужні підприємства.

Хімічна технологія кераміки (ТК)

Кераміка – це чарівний та дивовижний світ найрізноманітніших виробів, які слугують людині вже багато тисячоріч…

Виготовлені з глини й інших природних матеріалів, вони зберігають у собі тепло сонця, шепіт вітру, свіжість ранкової роси, потужну енергетику вогню, оскільки випалюються вироби при високих температурах…

Саме тому, в усі часи кераміка була, є й буде найпопулярнішою – в будівлях з керамічної цегли завжди тепло й затишно, фарфоровий посуд є самим вишуканим та довговічним, а декоративні керамічні вироби є невід’ємною частиною у дизайні сучасних інтер’єрів.

У вік бурхливого розвитку технологій поряд з традиційними видами кераміки постійно з’являються новітні матеріали, виготовлені для найбільш перспективних наукоємних галузей промисловості (авіаційної та ракетно-космічної техніки, електроніки, приладобудування та інших).

Завдяки комплексу унікальних властивостей – високої міцності, водонепроникності, зносостійкості, хімічної стійкості, вогнетривкості та ін. на керамічні матеріали був, є й буде попит у багатьох галузях промисловості.

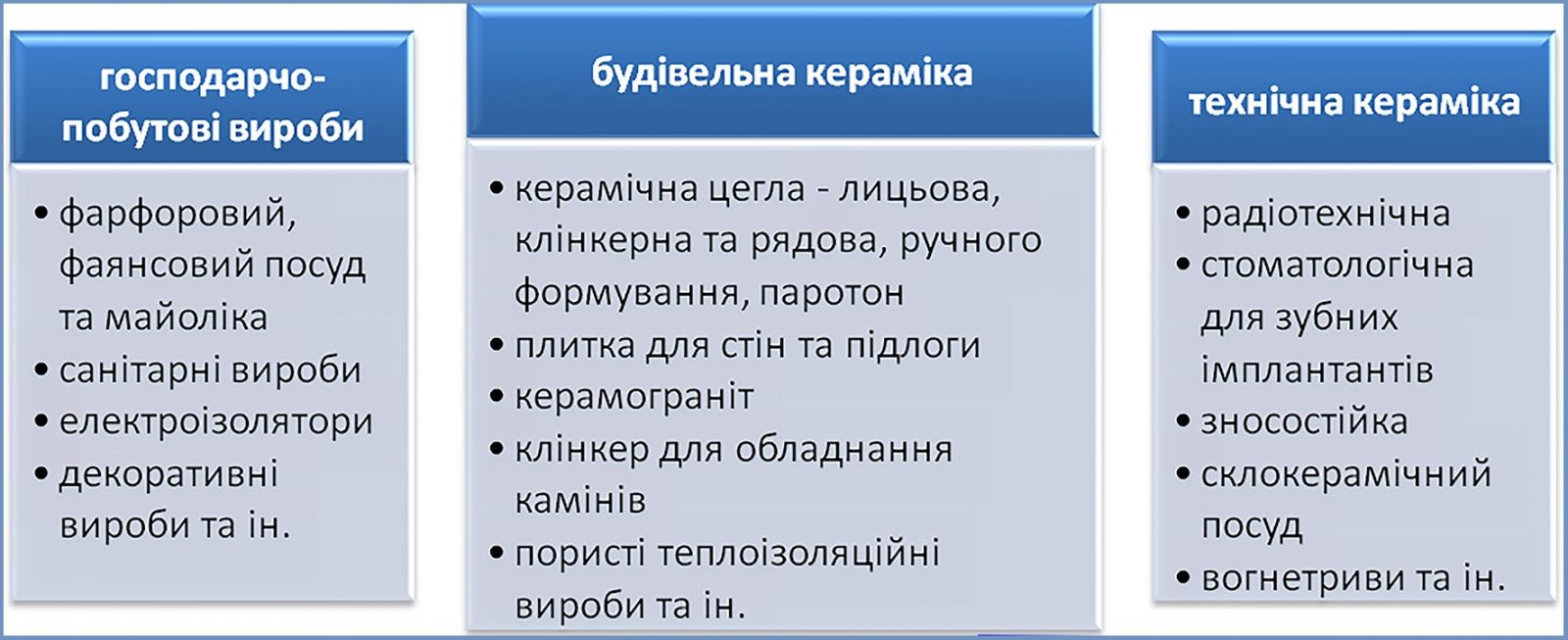

Керамічні матеріали умовно можна поділити на наступні види:

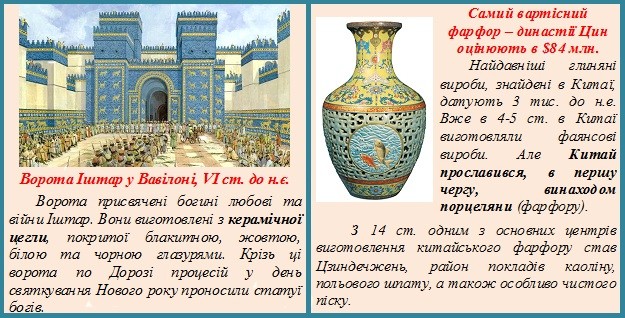

Фарфор та господарчо-побутові вироби, виготовлені із природних матеріалів мали високу ціну та попит завжди. Фарфоровий посуд з’явився у Китаї в 14 ст. й одразу став імператорським матеріалом, в Європу потрапив у 18 ст. й перші виробники намагались тримати технологію у великій таємниці. Це не дивно, але дуже багато стадій переробки природні матеріали мають пройти перед тим, як нам предстане готовий виріб – правильний вибір сировини та складання шихти, тонкий помел композиції, формовку виробу, сушіння, випал утильний, глазурування, випал политий, випал декорований… Але не тільки декоративність є «козирем» керамічного посуду – висока міцність, стійкість до забруднення та миючих засобів, термостійкість – все це й складає високу цінність фарфору.

Не менш привабливими є найрізноманітніші вироби з фаянсу та майоліки. Вони є справжніми витворами мистецтва та є результатом нестримної фантазії майстрів. Технологія виготовлення таких виробів подібна до фарфорової, але багато майстрів-керамістів спростили та пристосували виробництва таким чином, щоб можна було виготовляти вироби не на великих підприємствах, а у маленьких гончарних майстернях. Навчитись виготовляти фаянс та майоліку сьогодні дуже перспективно, оскільки сучасна людина, стомлена від швидкого темпу життя, прагне оточувати себе виробами у етнічних традиціях, виробами, що несуть у собі енергетику природи та майстра, а отже глиняні витвори у цьому випадку є неперевершеними.

Сьогодні фарфор виготовляє Дружковський фарфоровий завод (м. Дружківка), а декоративні вироби – безліч приватних майстерень: Сергія Горбаня (м. Дніпро), майстерня «Семицвет» (м. Дніпро) Художня майстерня кераміки (м. Київ), майстерня Святослава Пашинського (м. Полтава) та ін.

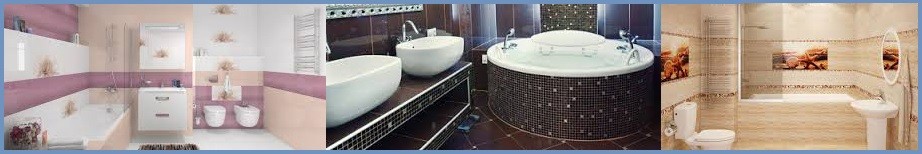

Санітарна кераміка та електроізолятори. Також сьогодні є незамінними матеріалами у побуті людини. Виготовляють таку продукцію за фарфоровою технологією, за відмінністю у тому, що випал виробів однократний (санітарні вироби – при 1200оС, електроізолятори – при 1300оС й вище). Тобто, глазур наносять на висушений виріб й випалюють до одержання якісного готового продукту. Зазвичай, це вироби не декоровані, але дуже надійні – високоміцні, не поглинають вологу, термостійкі й слугують людині багато років.

Санітарна кераміка в інтер’єрі

Але для того, щоб виготовити виріб, треба знати – які глини треба використовувати, як правильно приготувати керамічний шлікер, з якого методом відливання (для санітарних виробів), або пластичного формування чи пресування (для ізоляторів) буде виготовлений напівфабрикат, яких параметрів сушіння та випалу треба додержуватись, щоб не отримати бракованих виробів… Це все повинен враховувати спеціаліст з технології, щоб підприємство працювало успішно.

В даній галузі сьогодні працюють такі крупні підприємства, як ТОВ «Дніпрокераміка» (м. Пологи), ТОВ «Будфарфор» (м. Славута), ТОВ «Церсаніт-інвест» (м. Новоград-Волинський), ТОВ «СЗВІ» (м. Слов’янськ), ПАТ «ПЗЕФ» (с.м.т. Першотравенськ) та ін.

Керамічна плитка – облицювальна та для підлоги, керамограніт. Потужний розвиток виробництва керамічної плитки в Україні почався з середини 2000-х років, коли з’явились такі підприємства, як ПрАТ «Інтеркерама» (м. Дніпро), ТОВ «Церсаніт-Інвест» (м. Новоград-Волинський), АТ «Зевс-Кераміка» (м. Слов’янськ). На цих сучасних підприємствах високий ступінь автоматизації процесу, високопродуктивне обладнання, але без спеціалістів з виробництва кераміки жодне з них не зможе ефективно працювати.

Керамічний шлікер готують шляхом тонкого помелу сировинних компонентів, при досягненні потрібного розміру часток суміші, зі шлікеру отримують прес-порошок, з якого методом пресування й формують плитку потрібного розміру. А потім – сушіння, випал утильний, глазурування та ангобування, випал политий (при 1100-1150оС) та випал декорований. Звичайно ж, на кожній стадії необхідно вміти керувати процесом виробництва, оскільки відхилення можуть призводити до виникнення браку.

Виготовлення керамічної плитки

Проте внаслідок такого тривалого технологічного процесу з’являються дивовижні вироби для будь-якого, навіть самого вимогливого споживача. Сучасні способи декорування та фантазія дизайнерів дозволяють створити неймовірні колекції плиток – для ванних кімнат, кухонь, підлог у житлових та громадянських приміщеннях.

Окрім названих вище, керамічну плитку в Україні випускають такі потужні підприємства, як ПАТ «Харківський плитковий завод» (м. Харків), завод «АТЕМ» (м. Київ), ЧП «Нота кераміка» (м. Дніпро) та ін.

Керамічна цегла. Паротон. Це вироби з так званих грубокерамічних мас на основі легкоплавких глини та суглинків. Температура спікання глин залежить від вмісту оксидів заліза, вони ж й визначають забарвлення цегли – від жовтого до насиченого червоно-коричневого.

Технологія переробки грубокерамічних мас не передбачає тонкого помелу, а лише декілька стадійне подрібнення-розминання з подальшим усередненням у спеціальних лопатних змішувачах. Масу зволожують до пластичного стану, завдяки чому можна сформувати брус, з якого нарізають цеглу-сирець. Потім цегла, на відміну від плиток, проходить тривале сушіння й подається на випал. Температура випалу залежить від складу маси та вимог до виробів. Для рядової цегли температура випалу 980-1050оС, для клінкерної – 1150оС й вище. Якщо цегла ангобована, то перед випалом на неї наносять ангоб. Вироби сортують, перевіряють міцність, морозостійкість, водопроникність та відправляють на склад.

Цегла буває декількох видів. Рядова цегла – звичайна, має невисоку марочність та призначена для спорудження невисоких будинків. Таку цеглу зазвичай покривають оздоблювальними сумішами і вона виконує лише конструктивне призначення. До лицьової цегли висуваються жорсткі вимоги щодо зовнішнього вигляду, оскільки така цегла сама виконує оздоблювальну функцію й покращує естетичний вигляд будівель. Паротон (керамічні пустотілі блоки) використовують для звуко- і теплоізоляції будинків. Споруди, виготовлені саме з керамічної цегли, немов би «дихають», в них тепло взимку та прохолодно влітку, не утворюється сирість та не проступає глибок… тому жоден матеріал повноцінно не може її замінити.

Й ще два види цегли, які відносно нещодавно почали з’являтись на ринку будівельних матеріалів – клінкерна та цегла ручного формування. Такі вироби можуть надати індивідуальність будь-якому фасаду. Цегла дозволяє імітувати кладку «під давнину».

Керамічна цегла

Сьогодні лідерами у цегельній галузі є ТОВ «Керамейя» (м. Суми), АТ «Слобожанська будівельна кераміка» (м. Ромни, м. Київ, с. Озера), ПАТ «Новоолександрівський цегельний завод» (м. Дніпро), ВАТ «Будматеріали (м. Біла Церква) та багато інших.

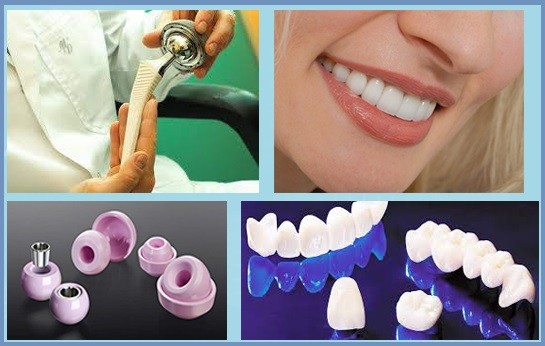

Біокерамика на основі оксиду цирконію. У 60-ті роки 20-го століття головним об’єктом дослідження імплантолгів стає оксидна кераміка. Професор Сендхаус розробляє перші в історії зубні імпланти з основі оксиду алюмінію. Проте їх міцність була недостатньо високою, тому починаючи з 80-х років для створення зубних імплантів впроваджується істотно більш міцний і стабільний матеріал – кераміка на основі діоксиду цирконію (ZrO2). Даний матеріал практично ідеальний для виготовлення зубних імплантів, оскільки має унікальні властивості: найвищі показники біосумісності з тканинами людського організму, висока міцність, що дозволяє витримувати великі механічні навантаження, хімічна стійкість до дії кислот і лугів, відсутність радіоактивності завдяки сучасним методам видобутку чистого цирконію з руди та ін.

Сьогодні ринок імплантів представлений переважно імпортною продукцією – Straumann та Nobel Biocare (Швейцарія), Astra Tech (Швеція), Xive Friadent та Аnkylos (Німеччина), Bicon, BioHorizons та Biomet (США), MIS, Ards та AlphaBio (Ізраїль), Implantium (Південна Корея). Але в усіх цих матеріалів є недолік – вони дуже дорогі для споживача. Тому цей матеріал найближчим часом набуде поширення і серед українських виробників технічної кераміки.

Це підтверджує досвід компанії «U-impl» (м. Київ), яку було створено в 1999 році. Було налагоджено випуск імплантатів та інструментів для їхнього встановлення. Проведені експериментальні і клінічні дослідження Кіпру, Польщі, Німеччини, США показали високу ефективність використання імплантатів.

Склокераміка. В наш побут склокерамічний посуд прийшов у другій половині ХХ століття внаслідок бурхливого розвитку сучасних технологій і відкриттям нових властивостей матеріалів. Тарілки, піали, салатники, страва, стакани та інше. Склокераміка цінується за приємний зовнішній вигляд, легкість і міцність і є затребуваною поряд зі склом і порцеляною. Виробництво склокерамічнго посуду також включає наступні операції: майбутній посуд проходить процес формування, прокатки або видування; заготівля – форма, що піддається термічному нагріванню в ході, якого кристалічні решітки матеріалу кристалізуються і створюють «зародкову основу» нової якості; у процесі подальшого нагрівання, навколо «зародкових» кристалів починається формування і вторинна кристалізація вільних ядер, кількість яких безупинно зростає, заповнюючи весь вільний об’єм виробу. В результаті цього процесу виникає суцільна і однорідна кристалічна маса великої щільності, в якій повністю відсутні пори, тому отримана склокераміка має дуже високу твердість, не деформується під впливом нагріву і різкого охолодження, також має високу внутрішню міцність.

Ще одним ноу-нау останнього десятиріччя є склокерамічні панелі для плит. Переваги використання склокерамічних панелей, порівняно зі звичайними електроплитами, складаються не тільки в унікальному зовнішньому вигляді. Завдяки склокераміці, що має високу теплопровідність, варильна поверхня швидше приготує їжу і дасть можливість заощадити на рахунках за електрику.

Зносостійка кераміка. До цього виду відноситься дуже широкий асортимент виробів – від кухонних ножів до відповідальних деталей ракетно-космічної галузі.

Керамічні леза – це продукт сучасних «нано-технологій», з’явились у Китаї приблизно 10-15 років тому. Сам термін «керамічний» відображає технологію виробництва, з наявністю головної операції – випалу.

Цирконієвий порошок (оксид цирконію) пресується у виріб необхідної форми під тиском майже в 300 тонн, після чого заготовки майбутніх ножів спікаються в спеціальних печах при температурі 1400-1600°С. Процес спікання може тривати від 2 до 6 днів, і чим довше лезо знаходиться в печі, тим міцніше і надійніше воно вийде. Далі товсті напівпрозорі керамічні пластинки після «випічки» потрапляють в руки майстрів, які вручну заточують леза. Для тих, хто звик до бритвеної товщині ріжучої крайки металевих ножів, заточення кераміки може здатися тупуватою. Вся справа в тому, що керамічні леза на порядок товщі металевих, тому ріжуча кромка заточується під більш тупим кутом. Але на гостроту у звичайному розумінні це не впливає. Деякі види зносостійкої кераміки виготовляють на ТОВ «Корунд-кераміка плюс» (м. Запоріжжя).

Вогнетриви. Без цих важливих виробів розвиток країни з потужною металургійною галуззю неможливий!

Мартенівські, доменні печі, всі теплові агрегати силікатної галузі, хімічні реактори – все обладнання, що працює при високих температурах, обов’язково футерується вогнетривкими виробами. Шамотні, динасові, магнезіальні – дуже широкий асортимент вогнетривів виробляється в нашій країні, тому необхідно знати – яким чином можна створювати конкурентоспроможну високоякісну продукцію.

Лідерами з виробництва вогнетривів сьогодні є ПАТ «Запоріжвогнетрив» (м. Запоріжжя), ПАТ «Великоанадольський вогнетривний комбінат» (с.м.т. Володимирівка, Донецька обл.), ПАТ «Ватутинський комбінат вогнетривів» (м. Ватутине, Черкаська обл.), ТОВ «Михайлівські вогнетриви» (с.м.т. Михайлівка, Сумська обл.), Красноармійський динасовий завод (м. Покровськ, Донецька обл.) та ін.

Звичайно, це далеко не весь перелік керамічних матеріалів, які сьогодні існують і виготовляються в Україні та в світі. Далеко не весь перелік підприємств, де затребувані спеціалісти керамічної галузі. Отже, «роботи – непочатий край» – вивчати та створювати відомі та нові, кращі керамічні матеріали. І все обов’язково вийде!